Produkcja form wtryskowych jest złożonym procesem, który wymaga precyzji, wieloletniego doświadczenia i zaawansowanych technologii. Formy są kluczowym elementem w procesie wtryskiwania tworzyw sztucznych, umożliwiając precyzyjne kształtowanie przedmiotów od prostych do bardziej skomplikowanych.

Pierwszym krokiem jest stworzenie dokładnego projektu matrycy wtryskowej. Inżynierowie i projektanci korzystają z zaawansowanego oprogramowania CAD/CAM, aby precyzyjnie określić kształt, rozmiar i detale formy. W tym procesie uwzględnia się również tolerancje i materiały najwyższej jakości, które będą używane w przemyśle i zadbają o bezproblemową pracę wtryskarki.

Po zatwierdzeniu projektu wybiera się odpowiednie materiały do produkcji elementów wtryskowych. Stosuje się najczęściej staliwa narzędziowe o wysokiej twardości, aby zapewnić trwałość formy i dbać o wielokrotne wtryskiwanie tworzyw.

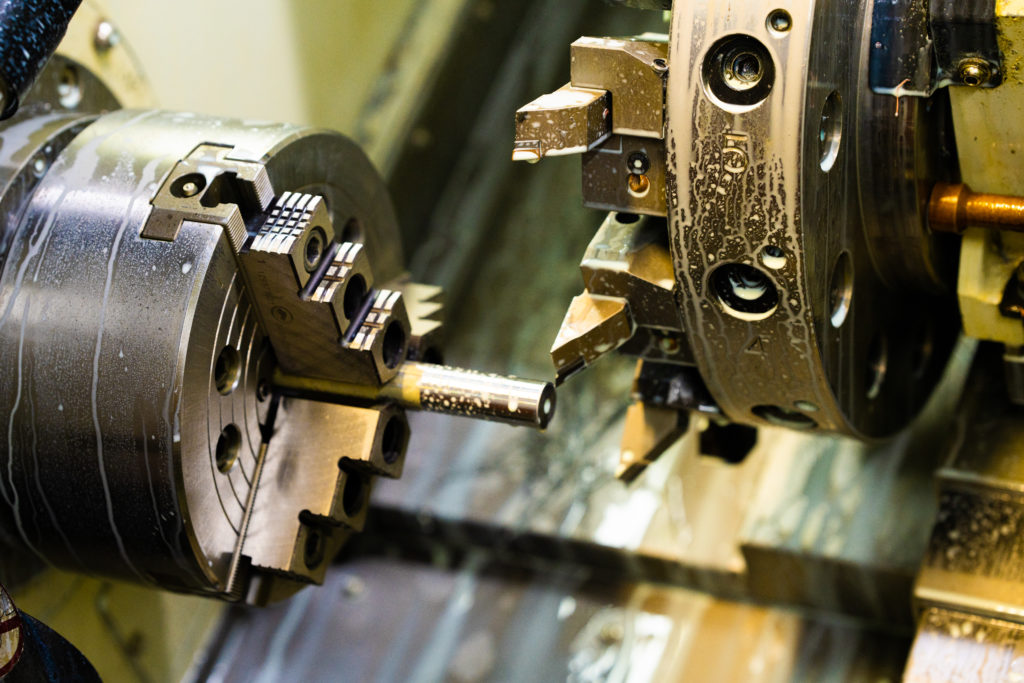

W następnym kroku przystępuje się formowania, a więc do produkcji przy użyciu frezarek CNC (komputerowo sterowanej obróbki skrawającej). Frezarki te są zdolne do precyzyjnego usuwania materiału z bloku stalowego, tworząc strukturę form zgodnie z wcześniej zaprojektowanymi specyfikacjami. Nasz park maszynowy to bardzo nowoczesna narzędziownia, przy której użyciu naszym pracownikom można powierzyć skomplikowane projekty.

Tam, gdzie konieczne są szczególne detale i kompleksowe kształty, wykorzystuje się technikę elektroerozji. Proces ten pozwala na precyzyjne wycinanie detali formy za pomocą iskierników elektrycznych.

Po zakończeniu produkcji poszczególnych części formy, następuje ich montaż. Forma poddawana jest testom, które sprawdzają jej precyzję, trwałość oraz ewentualne wady. Testy te są kluczowe dla zapewnienia, że produkt będzie skutecznie działać w procesie wtryskiwania.

Nadchodzi czas, kiedy wykonujemy formy wtryskowe; po udanych testach technologicznych produkt jest gotowy do produkcji seryjnej. Producenci mogą używać jednej formy do wielokrotnego wtryskiwania tworzyw, co sprawia, że proces jest bardziej efektywny, konkurencyjny i ekonomiczny dla każdego zakładu produkcyjnego.

Projektowanie form wtryskowych to kluczowy etap w procesie produkcji, który wymaga staranności, precyzji i dogłębnej wiedzy z dziedziny inżynierii. Poniżej dzielimy się wiedzą, czyli jakie kroki obejmuje ten fascynujący proces, począwszy od ustalenia terminu realizacji, liczby gniazd do tworzenie formy.

Pierwszym krokiem w projektowaniu formy wtryskowej jest dokładna analiza wymagań klienta oraz specyfikacji projektu. W tym etapie określa się parametry, takie jak rodzaj tworzywa, ilość produkowanych sztuk, tolerancje wymiarowe oraz oczekiwane właściwości estetyczne.

Na podstawie zebranych informacji inżynierowie tworzą projekt koncepcyjny formy wtryskowej. W tym etapie uwzględnia się kształt, strukturę, układ kanałów wtryskowych oraz inne istotne detale. Zazwyczaj używane są oprogramowania CAD do precyzyjnego modelowania formy.

Przed przejściem do finalnego projektu, przeprowadza się analizę ryzyka. Ocenia się potencjalne problemy, takie jak naprężenia, deformacje czy problemy z chłodzeniem, aby unikać ewentualnych komplikacji w trakcie produkcji.

Na podstawie projektu koncepcyjnego inżynierowie przystępują do opracowywania szczegółowych rysunków formy wtryskowej. Uwzględnia się tutaj wszystkie niezbędne detale, wymiary, tolerancje i wybiera się materiały.

Zanim przejdzie się do fizycznej produkcji formy, przeprowadza się symulacje numeryczne. Pomaga to zidentyfikować ewentualne problemy, zoptymalizować proces wtryskiwania oraz sprawdzić, czy forma spełnia wszystkie oczekiwania.

Na podstawie wyników symulacji wprowadza się ostatnie poprawki do projektu formy wtryskowej. Ostateczny projekt musi być zgodny z naszą ofertą, kompletny, precyzyjny i gotowy do produkcji.

W niektórych przypadkach, szczególnie przy bardziej skomplikowanych formach, projekt przechodzi fazę produkcji prototypu, który umożliwia dodatkowe testy i weryfikacje przed rozpoczęciem masowej produkcji. Po przejściu wszystkich etapów każdego projektu, pozostaje przygotować i dostarczyć produkt z naszej firmy do klienta.